“千里之堤,潰于蟻穴”。上萬個零部件組成的汽車,每一個零件的好壞都決定著整個汽車的命運。如何在汽車產品開發的規定時間內,設計出一款優質的汽車,一款所有零部件都不會出問題的汽車,一款讓駕駛員及乘客都滿意的汽車,成為了各大車企及汽車開發工程師的重要課題。而仿真技術確實能為企業解決這些難題,因此受到了眾多汽車企業、院校及研究機構的高度重視。

仿真技術伴隨著汽車的發展與時俱進,從最初的計算機輔助工程,到仿真驅動設計,再到現在逐漸形成了仿真設計,甚至替代試驗的格局,其重要性不言而喻。

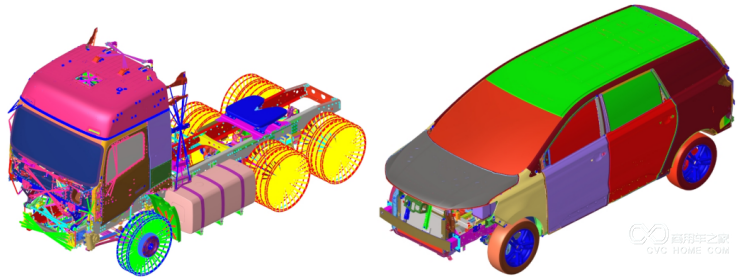

目前在汽車開發中常用的仿真技術,指在工程設計中應用計算機仿真,即CAE,主要解決產品工程開發和產品結構中的各類性能問題。包括結構、碰撞安全、空氣動力學、經濟性動力性、操縱穩定性、疲勞耐久、NVH等各種性能。通過模態、強度、剛度、屈曲穩定性、動力響應、CFD、彈塑性等力學性能的分析計算,運動和動力學特性、碰撞性能、動力性和經濟性、疲勞壽命和可靠性、電磁兼容和干擾、振動、聲學及結構性能等問題的近似數值分析方法,確保產品的各項功能和性能指標。

仿真技術貫穿于汽車開發的各個環節。在產品開發前期的概念設計階段,通過對競標車或標桿車進行分析對標研究,進而完成設計車型關鍵性能目標的標定。在產品開發中期的初步設計、詳細設計和樣機制造階段,能夠起到詳細分析和過程管控的作用,能夠把握產品各項性能的質量,分析產品開發的可行性。在產品開發后期的試驗測試、商品上市后用戶使用的階段,能夠替代部分實物樣車進行試驗驗證,快速處理實際問題,達到縮短開發周期和降低開發成本的目的。

我司現有上市的各類車型均有仿真分析的技術支持在里面。例如商用車N8、N9、V7、V9等。通過仿真分析過的產品,不僅縮短了開發周期、降低了開發成本,而且提高了產品的質量,進而提升了我司產品在客戶心中的地位,增強了客戶的滿意度和幸福感。